铜锍熔炼是火法炼铜重要的冶炼过程,传统熔炼方法是在鼓风炉、反射炉和电炉内进行,这种工艺的主要缺点有两方面:一是不能充分利用炉料中硫化物氧化的化学反应热作为能量,矿物燃料量或电能消耗大;二是产出的SO2烟气浓度低,不能经济地生产硫酸,对环境造成严重污染。因此,传统熔炼工艺正逐渐被高效、节能和低污染的强化熔炼新工艺取代。

近半个世纪来,不少新的强化熔炼工艺已在工业上推广应用,可归纳为两大类:一类是闪速熔炼方法,如奥托昆普闪速熔炼、Inco氧气闪速熔炼、旋涡顶吹熔炼、氧气喷撒熔炼等;另一类是熔池熔炼方法,如诺兰达熔炼、三菱法熔炼、特尼恩特转炉熔炼、澳斯麦特/艾萨熔炼、瓦纽柯夫法、卡尔多炉熔炼、氧气顶吹熔炼、白银法和水口山法等。这些方法的共同特点是运用富氧技术,强化熔炼过程,充分利用精矿氧化反应热量,在自热或接近自热的条件下进行熔炼,产出高浓度SO2烟气以便有效地回收硫,制造硫酸或其他硫产品,消除污染,保护环境,节约能源,获取良好的经济效益。

诺兰达熔炼工艺

诺兰达熔炼工艺是将铜精矿、石英石、燃料、返料等按冶金计算出的比例混合,通过抛料机从炉头抛入炉内,富氧空气从炉子一侧靠近加料端的一排浸没风眼鼓入,使熔体维持强烈搅动状态。熔体中的硫与铁元素在鼓风吹炼区与鼓人的氧气发生强烈的氧化反应,产生的反应热为熔炼热收入的主要来源。热能不足的部分由随炉料加人的燃料及炉头燃烧器补充。

该炉子沿长度方向分成吹炼区(或称反应区)和沉淀区。在吹炼区产生的铜锍与炉渣的熔体流到沉淀区澄清分离。铜锍口设在与风眼同一侧的沉淀区,髙品位(65%~73%或更高)的铜锍从该放出口放进铜锍包,再倒人转炉吹炼。含铜约5%的熔炼炉渣从炉尾一端放出或用包子装运到缓冷场缓冷,经破碎、磨浮选矿,回收渣中铜和铁,或直接进人电炉将渣进行贫化。烟气从反应炉炉口排出,经水冷密封烟罩、余热锅炉(或喷雾冷却烟道)、电收尘器送往硫酸系统制酸。

诺兰达反应炉是一个卧式圆筒形可转动的炉子,类似于常规吹炼铜锍的转炉,其结构如图1-6所示。在50mm或70mm厚的钢板卷成的钢壳内衬有镁铬质高级耐火材料。炉体支承在托轮上,驱动装置使炉体可在一定范围内正、反向转动。整个炉子沿炉长分为反应区(或吹炼区)和沉淀区。反应区一侧装设一排风眼。加料口(又称抛料口)设在炉头端墙上,并设有气封装置,此墙上还安装有燃烧器。沉淀区设有铜锍放出口、排烟用的炉口和熔体液面测量口。渣口开设在炉尾端墙上,此处一般还装有备用的渣端燃烧器。另外,在炉子外壁某些部位如炉口、放渣口等处装有局部冷却设施,一般均采用外部送风冷却。

诺兰达熔炼工艺是加拿大诺兰达矿业公司历经20余年(1964年-1989年)发展起来的一种自热熔炼技术。在不断改进之后,该方法已成为较为先进的颇具竞争力的一种铜熔炼方法。除在本国外,逐渐在世界上得到推广。1997年10月,我国大冶有色金属公司冶炼厂引进消化诺兰达熔炼工艺,建成年产100kt粗铜的诺兰达生产系统。

诺兰达炉炼铜工艺属富氧熔池熔炼,在一个反应炉内完成干燥、焙烧、熔炼和吹炼造渣工艺过程,熔炼强度大,熔池搅拌剧烈,为了保证工艺过程顺利进行、保证炉子的寿命,对炉衬设计和耐火材料提出了很高的要求。诺兰达炉的易损部位是风口区、炉口,加料端燃烧器及放渣端燃烧器对应的炉筒顶部以及沉淀区渣线上、下圆形墙和渣端墙。风口区由于大量的富氧空气进人熔体,激烈地搅拌与喷溅,化学反应剧烈,侵蚀严重,炉温冷热交替变化而产生频繁的热震,以及捅风眼造成的机械冲刷,使风口炉衬处于极为恶劣的环境中,损坏速度较快,所以风口区炉衬的寿命决定了诺兰达炉的寿命。

风口因受高温烟气的冲刷,以及机械清理炉渣时的撞击,也较易损坏:。沉淀区渣线上、下圆形墙和渣端墙,由于处在高温区,且放渣、放铜形成频繁的渣层波动,熔渣的严重侵蚀及高温烟气的冲刷,也较易损坏。加料端墙加料口,因炉料含水分及冷空气的进人,使加料口周围炉衬形成鼓肚变形,加料端燃烧器及放渣端燃烧器火焰所对应的炉顶圆周炉衬主要受火焰的直接冲刷,其损毁是由局部热负荷过大和大量冷空气的侵入引起的热震造成的。

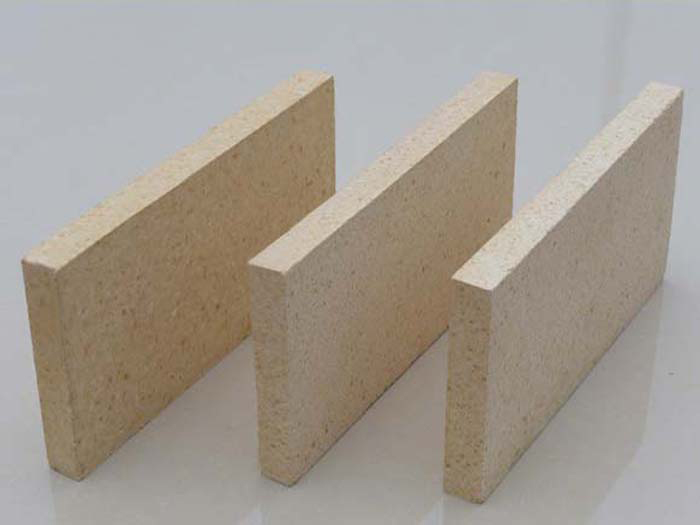

根据诺兰达炉的生产条件,要求耐火材料纯度高、抗渣性好、强度大、耐冲刷、耐磨损、热震稳定性好。以前炉衬主要采用两种砖砌筑:一是熔铸镁铬砖,砌于易损部位;其余部位砌筑直接结合镁铬砖。熔铸镁铬砖的用量占总量的30%~40%。随着炉子设计的改进,有些易损部位的损坏程度大有改善,且耐火砖的质量提高,现在已采用熔粒再结合镁铬砖代替了熔铸镁铬砖。熔铸砖耐磨、耐侵蚀和机械冲刷,但耐急冷急热性差,价格昂贵。因此,现在除冰铜口用几块外,其他原来用熔铸镁铬砖砌筑的部位均已改用熔粒再结合镁铬砖,其余部位仍用直接结合镁铬砖砌筑。

白银法熔炼

白银炼铜法是我国20世纪70年代发明的一种造锍熔炼新工艺,因主要的发明单位为白银有色金属公司而将其命名为白银炼铜法。

含水分8%左右的硫化铜精矿配以返料、石英石和石灰石等,由圆盘给料机控制给料量,经慢速给料皮带和熔炼区炉顶加料口连续地加人到白银炉熔池中。落入熔池的炉料立即散布于由风口鼓入富氧空气所激烈搅动的熔体之中,迅速完成氧化反应和造渣反应。含O2为21%~50%的鼓风是由压缩空气和工业纯氧(含O2 95%~99%)混合而成。富氧空气通过熔炼区侧墙风口鼓人115℃的熔池。

熔炼区生成铜锍和炉渣的混合熔体,经隔墙下部通道进人沉淀区,进行炉渣和冰铜的分离,产出铜锍和炉渣。铜锍由虹吸放铜口间断放出供转炉吹炼,炉渣由排渣口排出弃去或经贫化处理。

高SO2浓度的高温烟气由熔炼区尾部直升烟道排出,经余热锅炉、漩涡收尘器、电除尘器后,再经排烟机送往硫酸车间生产工业硫酸。双室型白银炉沉淀区产出的含SO2很少的烟气先经水冷烟道,再经过辐射换热器、管式换热器,后由排烟机送往烟囱排空。

白银炼铜法以动态熔炼为特征,即以压缩空气或富氧空气吹入熔体中,激烈搅动熔体。白银炼铜法的另一个重要特征是采用隔墙将熔池分区,在一个炉子内实现了动态熔炼和静态的渣和冰铜分离过程。与其他熔池熔炼炉相比,白银炉的本体结构和配套设备均比较简单,工艺过程稳定,易于被操作人员掌握。

白银炼铜法的工艺技术已达到了世界先进水平,但目前的装备仍比较落后,需进一步完善、提高。白银炉是一种直接将硫化铜精矿等炉料投如熔池进行造锍熔炼的侧吹固定式炉床,它是一个固定的长方形炉子。

炉内熔池有一道隔墙,将炉子分为熔炼区、沉淀区两部分,实现了在一个炉子内动态熔炼和静态的熔渣和冰铜分离。按炉膛空间的结构不同又可分为双室炉型和单室炉型。白银炉主体结构由炉基、炉底、炉墙、炉顶、隔墙、内虹吸池及炉体钢结构等部分组成。炉体上多处设置了铜水套,包括吹风水套、渣线水套、炉拱水套、侧墙立水套、压拱水套、加料口水套等。渣口、放铜锍口、返转炉渣口、燃烧器孔等均设置了铜水套。铜水套冷却件已成为白银炉炉体结构的重要组成部分。

白银炉在工作时,炉内温度在1100~1350℃,从风口喷吹的空气或富氧速度高达300m/s左右,在炉内强烈搅拌熔池,形成沸腾、喷溅状态。因此,白银炉内衬材料要求有较好的高温强度和抗侵蚀性等,主要采用镁质和镁铝质耐火材料。

耐火材料的易损部位是:熔炼区风口部位、熔炼区炉拱及中部隔墙附近的炉墙及沉淀区的渣线部位。风口区由于熔体搅动激烈,化学反应集中,温度高,且承受捅风口时的机械冲击,所以耐火材料的工作条件恶劣,是影响炉子维修周期的关键部位,采用电熔铸铬镁砖或再结合铬镁砖砌筑。炉拱顶采用镁铝砖,炉墙内衬采用镁砖砌筑,在渣线部位采用铜水套冷却。炉子中间的隔墙采用镁铝砖和镁砖砌筑,并采用冷却水套保护。白银熔炼炉炉床不宽(小于4m),故炉顶为拱顶,用镁铝砖砌筑,炉底为反拱,用镁砖砌筑。

荣盛耐材作为专业的高铝砖生产厂家,注重客户的售前售后工作,让用户感到选择荣盛就选择放心,想用户所想,急用户所急,解用户所难,为用户在前进发展的道路上保驾护航。

- 上一篇:钢包铬质引流砂

- 下一篇:循环流化床锅炉浇注料施工技术方案

在线咨询(7*24)

在线咨询(7*24) 电话咨询

电话咨询